Kem hàn (Solder Paste) là công nghệ đã tồn tại nhiều năm. Tuy rằng, thường được phân loại bằng loại hỗn hợp kim loại, nhưng chất trợ hàn – flux mới là bí mật làm nên thành công của các hãng sản xuất kem hàn. Kem hàn cũng là môt lĩnh vực khá phức tạp và thú vị. Trong loạt bài viết này, Điện tử Hatakey sẽ cùng các bạn tìm hiểu về thành phần, nguyên lý hoạt động, và ứng dụng cơ bản của kem hàn trong lĩnh vực gia công lắp ráp mạch điện tử.

1. Kem hàn (solder paste) là gì?

Kem hàn (Solder Paste) là một hỗn hợp được phối trộn bởi bột hợp kim thiếc – chất hàn (thường chiếm 90% khối lượng) với một hỗn hợp hóa chất dạng kem (thường có nguồn gốc tự nhiên và chiếm 10% khối lượng). Hỗn hợp hóa chất này thường phức tạp bao gồm hợp chất gốc (như resin), chất kích hoạt, dung môi, chất làm dày và hỗ trợ độ lưu biến, và chất chống oix hóa nhưng được gọi chung là chất trợ hàn (flux).

Công thức flux là bí mật kinh doanh của các hãng sản xuất kem hàn. Chất trợ hàn giúp toàn bộ hỗn hợp kem hàn có cấu trúc dạng “kem” và đảm bảo kết cấu đồng nhất của mối hàn thông qua việc làm sạch các lớp oxi hóa bề mặt trên bảng mạch tại thời điểm mối hành hình thành. Việc lựa chọn vật liệu và quy trình phối trộn, đóng gói, bảo quản chính xác đóng vai trò quyết định giúp kem hàn thực hiện được các chức năng này.

Khi được làm nóng trong quá trình gia công hàn, dung môi bay hơi, chất kích hoạt cùng hợp chất gốc giúp khử oxi hóa bề mặt kim loại của bo mạch, tạo ra một bề mặt sạch và được bảo vệ. Nếu tiếp tục được làm nóng, hỗn hợp kim loại bột sẽ nóng chảy và sau đó khi được làm nguội sẽ dần cứng lại, hình thành mối hàn giúp giữ chặt linh kiện trên bề mặt bo mạch và hình thành liên kết dẫn điện.

Hình 1. Kem hàn dùng trong gia công hàn linh kiện dán SMT

2. Phân loại kem hàn

Kem hàn có thể được phân loại dựa trên 3 tiêu chí sau:

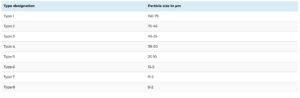

- Kích thước hạt: Theo tiêu chuẩn IPC J-STD 005 có thể chia kem hàn thành 8 loại kích thước như bảng dưới đây.

Hình 2. Phân loại kem hàn dựa trên kích thước hạt

- Loại chất trợ hàn: Chất trợ hàn nhựa thông làm từ nhựa thông và có khả năng chịu nhiệu độ hàn cao. Chất trợ hàn dung môi gốc nước có chứa axit hữu cơ, thixotropic và các loại dung môi. Chất trợ hàn không cần tẩy rửa có thành phần chính là nhựa thông, dung môi, và một phần nhỏ chất kích hoạt.

- Dựa trên chất hàn: Chia làm 2 loại thiếc có chì (Leaded Solder Paste) và thiếc không chì ( ROHS lead-free solder paste)

3. Ứng dụng của kem hàn (Solder Paste)

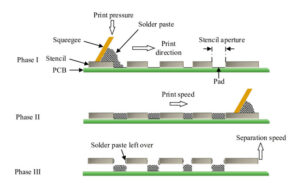

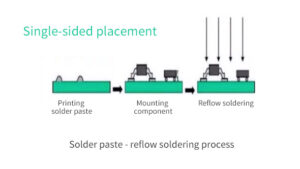

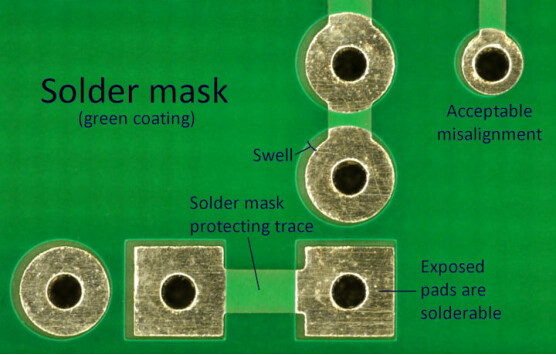

Kem hàn hay thiếc kem là một vật tư tiêu hao quan trọng trong quá trình gia công mạch điện tử cụ thể là giai đoạn hàn linh kiện dán SMD. Các mạch in PCB sau khi được làm sạch bề mặt, sẽ được phủ một lớp thiếc kem mỏng lên các điểm hàn linh kiện (pad hàn) thông qua một khuôn in kem hàn (Stencil) được đục lỗ sẵn tương ứng với các vị trí điểm hàn linh kiện trên mạch. Quy trình này được gọi là in kem hàn (Solder Paste Printing).

Hình 3. Quy trình in kem lên bề mặt bo mạch.

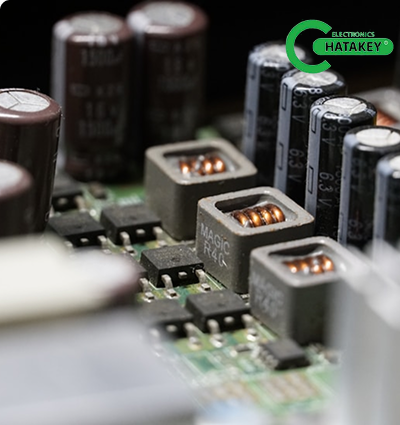

Sau đó các linh kiện dán SMD sẽ được gắp đặt lên bề mặt bo mạch bằng máy gắp linh kiện (Mounters/ Picknplace Machines) như ở các nhà máy lắp ráp (PCBA) quy mô công nghiệp hoặc thủ công bằng tay ở các xưởng sản xuất nhỏ hoặc đơn vị nghiên cứu. Các bo mạch này sau đó sẽ được đưa qua lò hàn đối lưu để làm chảy phần thiếc kem giúp gắn chặt các linh kiện lên bề mặt bo mạch.

Hình 4. Công nghệ hàn gia công linh kiện dán (SMT)

4. Chất lượng kem hàn

Chất lượng kem hàn là một trong những vấn đề cần được đặc biệt chú ý trong các nhà máy gia công PCBA đặc biệt là các nhà máy quy mô vừa và nhỏ. Cần có một chút lưu ý, xưởng sản xuất quy mô nhỏ là các xưởng sử dụng dưới 20 kg kem hàn một tháng. Các vấn đề này thường đến từ hai nguyên nhân:

- Chất lượng kem hàn không ổn định qua các lô sản xuất

- Đây là vật tư tiêu hao khó chi phối nhất. Các xưởng sản xuất chỉ có thể tìm cách bám đặc tuyến nhiệt độ của kem hàn tốt nhất có thể (thứ vốn biến đổi khi chất lượng kem hàn không ổn định và cực khó kiểm soát khi sử dụng các lò đối lưu – reflow oven cỡ nhỏ dưới 5m), và bỏ thêm chút công sức trong bảo quản và trộn thiếc trước khi sử dụng.

Nhiều người khi đọc đến đây có thể nghĩ việc kem hàn không ổn định qua các lô sản xuất là do các xưởng sản xuất sử dụng kem hàn kém chất lượng. Tuy nhiên với giá thành từ 1.2 triệu tới 1.5 triệu cho mỗi cân kem hàn, đây là vấn đề mà tất cả các xưởng sản xuất quy mô nhỏ phải đối mặt. Không nhiều khách hàng có nhu cầu sử dụng kem hàn 2.5 triệu tới 3 triệu một cân khi họ sản xuất ở phân khúc này, loại kem hàn mà chắc chắn sẽ không thay đổi chất lượng.

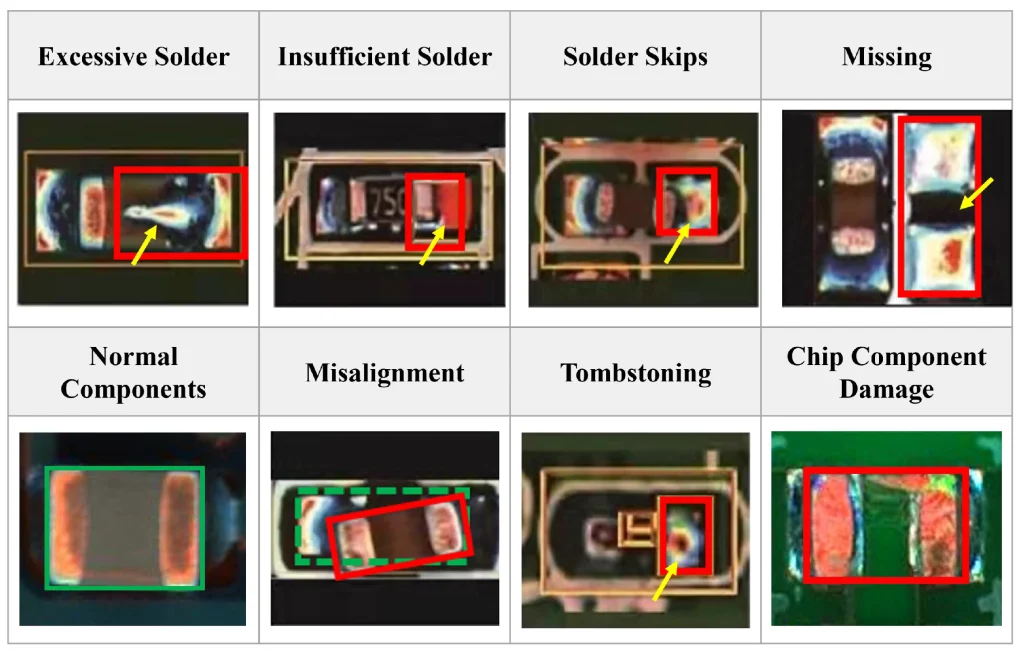

5. Ảnh hưởng chất lượng kem hàn đến quá trình gia công SMT

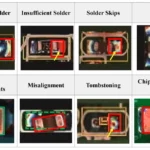

Trong thực tế, trong nhiều yếu tố mà kem hàn ảnh hướng tới chất lượng sản xuất, người sản xuất cũng như người dùng cuối chỉ quan tâm tới chất lượng mối hàn, lỗi hàn như độ đồng nhất, kem hàn có tan chảy hoàn toàn, có xuất hiện bi thiếc…, hay đơn giản là cảm quan về độ bóng (mặc dù các loại thiếc không chì không bóng như các loại thiếc có chì). Tuy nhiên, kem thiếc còn ảnh hưởng đến chất lượng gia công qua rất nhiều hiện tượng hoặc yếu tố như:

- Rỉ thiếc (thường do chất trợ hàn – flux dư).

- Chất lượng in kem hàn, ảnh hưởng do Mức độ sụt (tương tự như mức độ sụt bê tông tươi, ảnh hưởng với tỉ lệ flux và kim loại hàn)

- Mức độ chi tiết của việc in kem hàn, ảnh hưởng do kích thước hạt.

- Khả năng tái sản xuất in kem hàn, ảnh hưởng do độ nhớt của kem hàn, dẫn tới tần suất phải vệ sinh khuôn in.

- Tuổi thọ khuôn in stencil.

- Hiện tượng đóng vảy hoặc phân tách do quá hạn sử dụng.

- Khả năng giữ linh kiện trong quá trình dán linh kiện và qua lò.

5. Làm thế nào để đánh giá chất lượng cũng như lựa chọn loại kèm hàn (Solder Paste) phù hợp

Thông thường để đánh giá chất lượng kem hàn người ta có thể dựa trên một số đặc tính quan trọng của kem hàn có thể kể đến như:

- Độ nhất quán của các hợp chất hóa học (vốn ảnh hưởng đến việc chất lượng kem hàn có ổn định hay không, một trong hai vấn đề đã được đề cập ở đầu bài)

- Mức độ không tinh khiết

- Kích thước và hình dáng hạt

- Cách thức phân bố hạt

- Bề mặt hóa học.

Các đặc tính này ảnh hưởng tới nhiều mặt của chất lượng kem hàn. Lấy ví dụ, nếu người dùng sử dụng các linh kiện rất bé (01005), mật độ dày, kích thước hạt là rất quan trọng, thường Type 5 đến Type 7 mới đáp ứng được, đặc biệt là trong quá trình in kem hàn, hay sử dụng kem hàn trong tuýp. Các kỹ thuật gia công đặc biệt cũng cần được chú ý khi làm việc với type 5 đến type 7.

6. Kết Luận

Qua bài viết này, các bạn cũng đã phần nào nắm được những kiến thức cơ bản về kem hàn (solder paste) và ứng dụng của nó trong quá trình gia công linh kiện dán SMT. Trong bài tiếp theo chúng tôi sẽ cung cấp góc nhìn sâu hơn về thành phần chất trợ hàn trong kem thiếc.

Nếu bạn có bất cứ câu hỏi nào liên quan đến vấn đề gia công SMT hoặc cần tư vấn lựa chọn mua loại kem thiếc phù hợp cho sản xuất xin vui lòng liên hệ với chúng tôi để được tự vấn và hỗ trợ.

Xin chân thành cảm ơn!

Tiếng Việt

Tiếng Việt