Hướng Dẫn Chọn Lựa, Ứng Dụng Và Kiểm Tra Lớp Phủ Bảo Vệ (Conformal Coating) cho mạch PCB

Với sự phổ biến ngày càng tăng của các thiết bị điện tử và mạch điện nhỏ gọn, nhu cầu về tẩm phủ (conformal coating) bo mạch sau PCBA đã tăng vọt, khẳng định vai trò quan trọng của nó trong rất nhiều ứng dụng liên quan đến bo mạch in (PCB). Việc lựa chọn loại lớp phủ phù hợp và phương pháp áp dụng cho thiết bị điện tử của bạn là điều hết sức quan trọng. Tuy nhiên, xử lý lượng lớn thông tin có trên mạng đôi khi lại là một nhiệm vụ không hề dễ dàng. Trong bài viết này, Điện tử Hatakey sẽ cung cấp tất cả các thông tin cần thiết để xác định loại lớp phủ bảo vệ lý tưởng cho các yêu cầu ứng dụng của bạn. Chúng tôi hy vọng rằng bài viết này hữu ích cho cả những người mới bắt đầu muốn tìm hiểu về phương pháp và ứng dụng của lớp phủ bảo vệ (Conformal Coating), cũng như cho những chuyên gia, nhà sản xuất có kinh nghiệm trong lĩnh vực điện tử muốn xác nhận và kiểm tra quy trình của mình.

1. Lớp phủ bảo vệ (Conformal Coating) là gì?

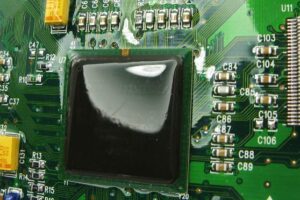

Hình 1. Tẩm phủ (conformal coating) cho bo mạch sau khi gia công PCBA

Lớp phủ bảo vệ (conformal coating) là một lớp màng mỏng Polyme được sử dụng để phủ bảo vệ bo mạch in, các linh kiện điện tử khác khỏi các điều kiện môi trường bất lợi. Các lớp phủ này “định hình” theo hình dạng cũng như cấu trúc linh kiện trên bo mạch PCB. Chúng cung cấp khả năng cách điện tốt, đảm bảo không ảnh hưởng đến hoạt động và hiệu suất của bo mạch trong quá trình vận hành vận hành, đồng thời bảo vệ bo mạch và linh kiện khỏi các yếu tố môi trường như ăn mòn, độ ẩm, nhiệt độ cao, nấm mốc và các chất ô nhiễm trong không khí như bụi bẩn…

Việc lựa chọn vật liệu phủ thường dựa trên ứng dụng của bo mạch PCB, yêu cầu về mức độ bảo vệ cũng như môi trường bo mạch hoạt động. Ngoài ra, khả năng thực hiện sửa chữa bo mạch (rework), phương pháp phủ cũng là các yếu tố quan trọng cần chú ý đến khi lựa chọn loại lớp phủ, nhưng thường chỉ được xem xét sau khi đã xác định được hiệu suất bảo vệ cần thiết.

Các loại keo tẩm phủ (conformal coating) bảo vệ thông thường có gốc nhựa Resin có thể được pha loãng với dung môi hoặc (trong một số trường hợp hiếm hoi) với nước. Các lớp phủ truyền thống này có tính bán thấm, vì vậy chúng không hoàn toàn bao kín bo mạch điện tử được phủ. Chúng cung cấp khả năng chống chịu với các tác động từ môi trường, tăng độ bền cho PCB đồng thời vẫn cho phép sửa chữa dễ dàng.Tuy nhiên, chúng “KHÔNG” hoàn toàn chống thấm nước.

Các loại lớp phủ thông thường này về cơ bản được phân theo loại nhựa resin, trong đó thành phần hóa học của từng lớp phủ quyết định các thuộc tính và chức năng chính của nó. Việc lựa chọn lớp phủ bảo vệ phù hợp cho ứng dụng của bạn được xác định dựa trên yêu cầu và môi trường vận hành của thiết bị điện tử.

Lớp phủ nhựa Acrylic (AR)

Hình 2. Keo phủ Acrylic cho bo mạch

Lớp phủ acrylic là một giải pháp bảo vệ tổng thể. Nó nổi bật với khả năng cách điện và chống ăn mòn tốt, khả năng chống ẩm ở mức ổn. Đặc điểm phân biệt của lớp phủ acrylic so với các loại phủ nhựa resin khác là khả năng loại bỏ dễ dàng bằng nhiều loại dung môi khác nhau mà không cần khuấy trộn. Điều này giúp cho quá trình sửa chữa và bảo trì (thậm chí là sửa chữa tại chỗ) trở nên đơn giản và tiết kiệm cả về thời gian và tiền bạc. Tuy nhiên, vì lớp phủ acrylic không bảo vệ được trước các dung môi và hơi dung môi có thể dẫn đến hiệu suất không lý tưởng trong các ứng dụng như thiết bị bơm xăng dầu… Do đó, lớp phủ acrylic thường được coi là lựa chọn bảo vệ ở mức cơ bản và thông dụng vì nó tiết kiệm, có khả năng cách điện tốt và cho độ bảo vệ ở mức ổn đối với các ứng dụng thông thường.

Lớp phủ nhựa Silicone (SR)

Lớp phủ bằng silicone cho khả năng chịu nhiệt vượt trội. Đồng thời nó có khả năng kháng hóa chất, chống ẩm, chống ăn mòn do hơi nước biển (sương muối) khá tốt. Do tính chất cao su của nó, lớp phủ silicone không chịu mài mòn tốt, nhưng lại giúp nó chịu được các tác động từ rung động. Lớp phủ này thường được sử dụng trong môi trường có độ ẩm cao. Các công thức đặc biệt cho phép phủ lên đèn LED mà không gây thay đổi màu sắc hay giảm cường độ, khiến lớp phủ silicone trở thành lựa chọn phổ biến cho các ứng dụng như biển hiệu quảng cáo ngoài trời… Tuy nhiên, việc loại bỏ lớp phủ silicone có thể gặp khó khăn, đòi hỏi loại dung môi chuyên dụng, thời gian ngâm lâu và cần khuấy trộn bằng cọ hoặc ngâm trong các bể rửa sóng siêu âm.

Lớp phủ nhựa Urethane (Polyurethane) (UR)

Lớp phủ bảo vệ bằng urethane được biết đến với khả năng chống ẩm và hóa chất xuất sắc, đồng thời có khả năng chịu mài mòn rất cao. Sự kết hợp này với khả năng chống dung môi tạo ra một lớp phủ rất khó loại bỏ. Tương tự như silicone, việc loại bỏ lớp phủ urethane hoàn toàn thường đòi hỏi dung môi chuyên dụng, thời gian ngâm lâu và cần khuấy trộn bằng cọ hoặc bể rửa sóng siêu âm. Lớp phủ urethane thường được chỉ định cho các ứng dụng hàng không vũ trụ, nơi có khả năng sẽ tiếp xúc với hơi nhiên liệu.

Lớp phủ nhựa Epoxy (ER)

Các loại resin epoxy (ER) thường được cung cấp dưới dạng hợp chất hai thành phần và tạo thành một lớp phủ rất cứng. Lớp phủ epoxy cung cấp khả năng chống ẩm rất tốt và thường không thấm, khác với lớp phủ truyền thống. Chúng cũng có khả năng chống mài mòn và chịu hóa chất cao. Thông thường, lớp phủ epoxy rất khó loại bỏ sau khi đóng rắn và không linh hoạt như các loại vật liệu khác. Lớp phủ này thường được sử dụng trong các hợp chất bọc kín (potting compounds), vốn hoàn toàn bao phủ các linh kiện điện tử bằng một lớp vật liệu đồng nhất.

Lớp phủ Parylene

Lớp phủ bảo vệ Parylene là một loại lớp phủ độc đáo được áp dụng bằng phương pháp lắng đọng pha hơi (vapor phase deposition). Nó cung cấp khả năng cách điện xuất sắc và khả năng chống ẩm, dung môi cũng như nhiệt độ cực đoan vượt trội. Nhờ phương pháp lắng đọng pha hơi, lớp phủ Parylene cho lớp phủ mỏng mà vẫn đảm bảo bảo vệ bo mạch hiệu quả. Tuy nhiên, việc loại bỏ lớp phủ này để sửa chữa rất khó khăn, đòi hỏi các kỹ thuật mài mòn, và nếu không có thiết bị lắng đọng pha hơi, việc tái phủ Parylene là không khả thi.

Lớp phủ dạng phim “Nano” mỏng

Đây là loại lớp phủ được hòa tan trong dung môi chứa fluorocarbon và được áp dụng bằng phương pháp phun hoặc nhúng để tạo ra một lớp mỏng, mặc dù không đạt đến quy mô nano mét như tên của nó. Loại lớp phủ này có khả năng kháng nước tối thiểu nhằm ngăn chặn hỏng hóc khi thiết bị tiếp xúc với nước trong thời gian rất ngắn, nhưng không mang lại mức độ bảo vệ bề mặt cao như các phương pháp khác.

2. Phương pháp tẩm phủ (conformal coating) cho bo mạch điện tử

Khi đã chọn được loại lớp phủ phù hợp, câu hỏi tiếp theo là làm thế nào để phủ nó lên bề mặt bo mạch. Quyết định này sẽ được xem xét dựa trên các yếu tố sau:

- Yêu cầu về năng suất sản xuất: Công việc chuẩn bị, tốc độ quá trình tẩm phủ, và tốc độ đóng cứng của lớp tẩm phủ…

- Yêu cầu về thiết kế bo mạch: Các thiết kế có nhiều kết nối, linh kiện nhạy cảm với dung môi… hay không?

- Yêu cầu về thiết bị: Dựa trên đánh giá về năng lực sản xuất cũng như sản lượng và tần suất đơn hàng, vì một số phương pháp tẩm phủ sẽ yêu cầu riêng về thiết bị tẩm phủ như máy tẩm phủ lựa chọn điểm, lò sấy UV,…

- Xử lý trước khi phủ: Một số quy trình yêu cầu che chắn hoặc băng dính trước khi áp dụng lớp phủ nhằm ngăn việc phủ lên các bề mặt không mong muốn.

- Yêu cầu về chất lượng – Các thiết bị điện tử quan trọng, đòi hỏi tính lặp lại và độ tin cậy cao, thường yêu cầu phương pháp áp dụng tự động cũng như quy trình kiểm soát chất lượng khắt khe…

Các phương pháp áp dụng lớp phủ bảo vệ truyền thống có thể kể đến như:

- Phun thủ công: Lớp phủ bảo vệ có thể được áp dụng bằng bình xịt aerosol hoặc súng phun cầm tay. Phương pháp này thường được sử dụng cho sản xuất số lượng thấp khi không có thiết bị đầu tư. Phương pháp này có thể tốn thời gian do cần che chắn các khu vực không cần phủ, và kết quả phụ thuộc nhiều vào tay nghề của người vận hành, gây ra sự biến đổi từ bo mạch này sang bo mạch khác.

Hình 3. Sử dụng bình xịt để phủ lớp bảo vệ lên bề mặt mạch.

- Phun tự động: Sử dụng hệ thống vòi phun được lập trình tự động, bo mạch được di chuyển trên băng chuyền dưới đầu phun. Ngoài ra còn có quy trình tự động sử dụng các vòi phun robot lập trình sẵn để chỉ áp dụng lớp phủ bảo vệ lên các khu vực cụ thể trên bo mạch. Quy trình này phù hợp với sản xuất số lượng lớn và có thể loại bỏ yêu cầu che chắn. Một số hệ thống còn tích hợp đèn UV để đóng rắn lớp phủ ngay sau khi phun lên bề mặt bo mạch.

Hình 4. Hệ thống tẩm phủ sử dụng vòi phun lựa chọn điểm. (Selective conformal coating).

- Nhúng: Bo mạch in được nhúng vào dung dịch lớp phủ bảo vệ rồi rút ra. Tốc độ nhúng, tốc độ rút, thời gian ngâm và độ nhớt của dung dịch quyết định sự hình thành của lớp phim. Đây là kỹ thuật phổ biến trong sản xuất số lượng lớn, tuy nhiên thường cần che chắn nhiều khu vực trước khi tiến hành. Phương pháp này chỉ khả thi khi việc phủ ở cả hai mặt bo mạch là chấp nhận được.

Hình 5. Tẩm phủ (conformal coating) bằng phương pháp nhúng.

- Phết bằng cọ: Đây là kỹ thuật đơn giản, chủ yếu được sử dụng cho các ứng dụng sửa chữa và tái chế. Lớp bảo vệ được phủ bằng cọ lên các khu vực cụ thể trên bo mạch. Phương pháp này có chi phí thấp nhưng đòi hỏi nhiều lao động thủ công và kết quả phụ thuộc nhiều vào tay nghề của người vận hành, do đó có tính biến thiên cao. Phương pháp này phù hợp nhất với các lô sản xuất nhỏ.

3. Cách đo độ dày lớp tẩm phủ (conformal coating)

Các lớp keo tẩm phủ trên bo mạch thường ở độ dày rất mỏng nhằm cung cấp mức bảo vệ tối đa trong khi sử dụng lượng vật liệu ít nhất có thể. Độ mỏng này giúp giảm thiểu việc giữ nhiệt, tăng khối lượng không cần thiết và các vấn đề khác. Độ dày phổ biến của hầu hết các lớp phủ nằm trong khoảng từ 1 đến 5 mil (~25 đến 127 micron), với một số loại vật liệu hoặc mạch đặc biệt thì độ dày này còn mỏng hơn. Bất cứ lớp phủ nào dày hơn mức này thường được coi là các hợp chất bọc kín (encapsulate hoặc potting compounds), mang lại khối lượng và độ dày lớn hơn để bảo vệ bo mạch.

Có ba phương pháp chính để đo độ dày của lớp phủ bảo vệ:

- Thước đo độ dày lớp phủ ướt (Wet film thickness gauge): Độ dày phủ có thể đo trực tiếp bằng cách sử dụng loại thước đo phù hợp, có chứa các rãnh và răng cưa với độ dài đã được hiệu chuẩn. Thước này được đặt trực tiếp lên lớp tẩm phủ khi ướt trên bề mặt bo mạch để đo độ dày, sau đó kết quả đo được nhân với tỷ lệ phần trăm chất rắn có trong lớp phủ để tính toán độ dày lớp phủ khô xấp xỉ.

Hình 6. Thước đô độ dày lớp phủ ướt

- Thước Kẹp đo Micro mét (Micrometer): Bo mạch được kiểm tra đo độ dày bằng thước kẹp ở nhiều vị trí trước và sau khi tẩm phủ. Độ dày của lớp phủ sau khi đóng rắn được lấy bằng cách trừ đi giá trị đo của bo mạch không được phủ, chia đôi để ra độ dày của lớp phủ trên một mặt. Độ lệch chuẩn của các phép đo được tính toán để xác định tính đồng nhất của lớp phủ. Phương pháp này phù hợp nhất với các lớp phủ cứng không bị biến dạng dưới áp lực.

Hình 7. Dùng thước kẹp đo độ dày bo mạch trước và sau quá trình tẩm phủ conformal coating.

- Đồng hồ đo dòng điện xoáy (Eddy current probes): Phương pháp này sử dụng đầu dò thử để tạo ra trường điện từ dao động, từ đó đo trực tiếp độ dày của lớp phủ. Kết quả đo có tính không phá hủy và độ chính xác cao, tuy nhiên phụ thuộc vào sự hiện diện của mặt nền kim loại hoặc kim loại dưới lớp phủ, cũng như khả năng tiếp xúc trực tiếp của mẫu thử. Nếu khu vực đo không có kim loại dưới đó, phép đo không thực hiện được; hoặc nếu đầu dò không tiếp xúc phẳng với bề mặt, kết quả sẽ không chính xác.

Hình 8. Đo độ dày lớp tẩm phủ conformal coating bằng đồng hồ đo dòng điện xoáy

- Đồng hồ đo độ dày siêu âm (Ultrasonic thickness gauge): Thiết bị này đo độ dày lớp phủ bằng sóng siêu âm. Ưu điểm của nó so với cảm biến dòng xoáy là không cần mặt nền kim loại. Độ dày được xác định dựa trên thời gian sóng âm mất để truyền từ bộ chuyển đổi qua lớp phủ, tới bề mặt bo mạch và quay trở lại. Một môi trường dẫn như propylene glycol hoặc nước cần được sử dụng để đảm bảo tiếp xúc tốt với bề mặt. Phương pháp này được xem là không phá hủy, trừ khi có lo ngại về ảnh hưởng của môi trường dẫn đối với lớp phủ.

4. Phương pháp đóng rắn (Curing Methods)

Mặc dù cơ chế đóng rắn không phải là tiêu chí chính khi lựa chọn lớp phủ Conformal Coating, nhưng nó ảnh hưởng trực tiếp đến phương pháp phủ và năng suất sản xuất. Một số cơ chế rất đơn giản, trong khi các cơ chế khác phức tạp và có thể gây sai sót khi nếu không được kiểm soát chặt chẽ trong quy trình tẩm phủ.

Hình 9. Lớp keo bản vệ được đóng rắn và máy chiếu tia UV.

- Đóng rắn theo cơ chế bay hơi (Evaporative Curing Mechanism): Trong cơ chế này, phần chất lỏng trong keo tẩm phủ conformal coating sẽ bay hơi, chỉ để lại phần nhựa resin của lớp phủ. Mặc dù lý thuyết khá đơn giản, nhưng các bo mạch thường cần được nhúng ít nhất hai lần để tạo lớp phủ đủ dày ở các cạnh của linh kiện. Dù phần chất lỏng trong keo tẩm phủ là dung môi hay nước, thì độ ẩm sẽ ảnh hưởng đến quá trình đóng rắn. Loại keo phủ gốc dung môi thường dễ xử lý, mang lại lớp phủ đồng nhất nhờ khả năng làm ướt tốt và thời gian đóng rắn nhanh. Tuy nhiên, dung môi thường dễ cháy, nên cần được thông gió đầy đủ và có hệ thống hút khói phù hợp. Sử keo tẩm phủ dạng gốc nước có thể loại bỏ vấn đề cháy nổ, mặc dù lớp phủ có thể mất thời gian đóng rắn lâu hơn và nhạy cảm với độ ẩm môi trường.

- Đóng rắn bằng độ ẩm (Moisture Curing): Chủ yếu dùng với loại keo tẩm phủ silicone và urethane. Các vật liệu này sẽ phản ứng với độ ẩm trong không khí để hình thành lớp polymer. Thông thường, cơ chế này được kết hợp với cơ chế đóng rắn theo bay hơi, khi dung môi bay hơi thì độ ẩm sẽ tương tác với thành phần nhựa resin để kích hoạt quá trình đóng rắn cuối cùng.

- Đóng rắn bằng nhiệt (Heat Curing): Cơ chế đóng rắn bằng nhiệt có thể được áp dụng cho các loại keo tẩm phủ một hoặc nhiều thành phần, thậm chí làm cơ chế đóng rắn thứ cấp cho các hệ thống đóng rắn bằng tia UV, bằng độ ẩm hoặc bay hơi. Việc bổ sung nhiệt hỗ trợ quá trình polymer hóa hoặc tăng tốc quá trình đóng rắn. Phương pháp này có thể hữu ích khi một cơ chế đóng rắn đơn lẻ không đủ để đạt được yêu cầu cần thiết. Tuy nhiên, cần chú ý đến độ nhạy cảm về nhiệt của bo mạch và linh kiện khi sử dụng nhiệt cao.

- Đóng rắn bằng tia UV (UV Curing): Lớp phủ được đóng rắn bằng ánh sáng cực tím cho phép đạt được năng suất cao rất nhanh. Phương pháp này dùng với các loại keo 100% chất rắn, không chứa dung môi hoặc nước. Quá trình đóng rắn bằng UV diễn ra trực tiếp trên dây chuyền sản xuất, do đó cần có cơ chế đóng rắn thứ cấp cho các khu vực bị che khuất bởi linh kiện những vùng tia UV không chiếu tới được. Lớp phủ đóng rắn bằng tia UV khó sửa chữa, đòi hỏi thiết bị đóng rắn bằng UV và bảo hộ khỏi tia UV cho kỹ thuật vận hành.

5. Cách loại bỏ lớp tẩm phủ Conformal Coating

Đôi khi, việc loại bỏ lớp phủ bảo vệ khỏi bo mạch là cần thiết để thay thế linh kiện hỏng hoặc thực hiện các quy trình sửa chữa khác. Phương pháp và vật liệu dùng để loại bỏ lớp phủ phụ thuộc vào loại keo tẩm phủ và kích thước khu vực cần loại bỏ, điều này cũng ảnh hưởng đến thời gian thực hiện.

Một số phương pháp cơ bản được IPC liệt kê gồm:

- Loại bỏ bằng dung môi (Solvent Removal): Hầu hết các lớp phủ bảo vệ có thể bị loại bỏ bằng dung môi; tuy nhiên, cần xác định liệu dung môi có gây hại cho các linh kiện hoặc các cổng kết nối (connector) trên bo mạch hay không. Lớp phủ acrylic rất nhạy cảm với dung môi nên dễ bị loại bỏ, trong khi lớp phủ epoxy, urethane và silicone ít nhạy cảm hơn. Lớp phủ Parylene không thể loại bỏ bằng dung môi.

- Tách lớp (Peeling): Một số lớp phủ bảo vệ, chủ yếu là một số loại silicone và các lớp phủ linh hoạt, có thể được tách ra khỏi bo mạch.

- Đốt/Nung qua (Thermal/Burn‐through): Một kỹ thuật phổ biến là sử dụng mỏ hàn để nung qua lớp phủ trong quá trình sửa chữa bo mạch. Phương pháp này hiệu quả với hầu hết các loại lớp phủ bảo vệ.

- Phun vi hạt (Microblasting): Quá trình này sử dụng hỗn hợp chất mài mòn mềm và khí nén tập trung để mài mòn và loại bỏ lớp phủ bảo vệ, thường được áp dụng cho các khu vực nhỏ, đặc biệt khi loại bỏ lớp phủ Parylene và epoxy.

- Mài/Scraping (Grinding/Scraping): Lớp phủ được loại bỏ bằng cách mài mòn bề mặt bo mạch. Phương pháp này hiệu quả với các lớp phủ cứng như Parylene, epoxy và polyurethane, nhưng chỉ nên dùng như biện pháp cuối cùng vì có thể gây hư hại nghiêm trọng cho bo mạch.

Nếu công việc chỉ đơn giản là thay thế một linh kiện hoặc sửa chữa một khu vực nhỏ, thường người ta chỉ nung qua lớp phủ bằng đầu mỏ hàn. Trong những trường hợp khi điều này không thể chấp nhận được về mặt thẩm mỹ, hoặc có thể gây hại hoặc khi các linh kiện được sắp xếp dày đặc, các dung môi loại bỏ lớp phủ có thể được sử dụng.

6. Chứng nhận tiêu chuẩn cho lớp tẩm phủ Conformal Coating

Chứng nhận là một yếu tố quan trọng để phân biệt giữa các loại keo phủ và các lớp phủ được thiết kế kỹ thuật chuyên dụng nhằm bảo vệ PCB. Mặc dù có hàng chục tiêu chuẩn của người dùng và ngành ngành điện tử, nhưng hai chứng nhận chính thông dụng nhất là IPC-CC-830B và UL746E. Do vậy khi lựa chọn lớp phủ, hãy tìm kiếm tài liệu kiểm tra của bên thứ ba thay vì chỉ dựa vào tuyên bố “đáp ứng yêu cầu”. Cả hai tiêu chuẩn này đều sử dụng tiêu chuẩn UL94 để đánh giá khả năng chống cháy, với xếp hạng V-0 biểu thị mức độ cháy thấp nhất.

- IPC-CC-830B / MIL-I-46058C: Tiêu chuẩn này có nguồn gốc từ tiêu chuẩn quân sự MIL-I-46058C (đã lỗi thời từ năm 1998). Phiên bản dân dụng IPC-CC-830B gần như giống hệt, vì vậy thường được hiểu rằng nếu một bo mạch vượt qua tiêu chuẩn IPC thì cũng sẽ vượt qua tiêu chuẩn MIL, và ngược lại. IPC-CC-830B bao gồm một loạt các bài kiểm tra – một số có dạng qua/mất, các bài khác cung cấp dữ liệu tham khảo cho các tiêu chí như: bề ngoài (Appearance), khả năng cách điện (Insulation resistance), phát quang dưới tia UV (UV fluorescence), khả năng chống nấm mốc (Fungus resistance), độ linh hoạt (Flexibility), khả năng chống cháy (Flammability), khả năng Chịu ẩm và cách điện (Moisture and insulation resistance), Sốc nhiệt (Thermal shock), Ổn định thủy phân (Hydrolytic stability)

- UL746E Underwriters Laboratories (UL): được coi là một tổ chức chứng nhận an toàn uy tín trên toàn cầu, và chứng nhận UL thường được yêu cầu cho các sản phẩm tiêu dùng. Tiêu chuẩn UL746E kiểm tra an toàn điện và khả năng chống cháy của các thiết bị điện tử được tẩm phủ conformal coating. Đối với an toàn điện, bài kiểm tra tương tự như IPC-CC-830B nhưng với tải dòng điện theo chu kỳ để liên tục đo sự suy giảm của tính cách điện. Bài kiểm tra chống cháy sử dụng tiêu chuẩn UL94, trong đó lớp phủ được phơi với ngọn lửa và quan sát khả năng duy trì của ngọn lửa.

Sau khi một lớp phủ vượt qua tiêu chuẩn UL746E, nó có thể được đăng ký với UL và được cấp số đăng ký. Sản phẩm được chứng nhận theo tiêu chuẩn này có thể hiển thị biểu tượng UL (trông giống chữ “UR” viết ngược). Để duy trì đăng ký, lớp phủ cần được kiểm tra lại hàng năm.

Lưu ý rằng, một số lớp phủ chỉ được kiểm tra theo một phần của tiêu chuẩn tổng thể. Ví dụ, nếu khả năng chống cháy là mối quan tâm chính, một lớp phủ có thể chỉ được kiểm tra theo tiêu chuẩn UL94. Một số lớp phủ chuyên dụng có thể không vượt qua toàn bộ các bài kiểm tra của IPC-CC-830B hoặc UL746E do tính chất của sản phẩm và ứng dụng cụ thể của nó – điều này không nhất thiết phản ánh chất lượng tổng thể của sản phẩm. Ví dụ, một số lớp phủ dành cho đèn LED loại bỏ chỉ số UV nhằm tránh thay đổi màu sắc, nhưng điều này sẽ làm lớp phủ không đạt tiêu chuẩn IPC-CC-830B về khả năng truyền tia UV.

7. Các quy định về an toàn khi tẩm phủ Conformal Coating

Các vấn đề về an toàn và môi trường luôn cần được xem xét trong việc lựa chọn hóa chất và thiết kế quy trình sản xuất. Tuy nhiên, các cơ quan quy định khác nhau có thể đặt ra những yêu cầu phức tạp, đòi hỏi phải giải thích và phù hợp với thông số kỹ thuật của sản phẩm.

- OSHA (Occupational Safety and Health Administration): Ở Hoa Kỳ, OSHA có thẩm quyền tối cao về an toàn lao động. Nhiều lớp phủ rất dễ cháy và có thể phát ra hơi có độc tính cao. Do đó, cần chú ý đến hệ thống thông gió (đảm bảo phòng chống nổ khi xử lý hơi dễ cháy) cũng như trang bị bảo hộ cá nhân (PPE) thích hợp để giảm mức phơi nhiễm của người vận hành xuống dưới ngưỡng an toàn. Việc đảm bảo không sử dụng các dung môi dễ cháy có thể đòi hỏi phải tìm kiếm các loại keo tẩm phủ gốc nước.

- EPA (United States Environmental Protection Agency): Ở Hoa Kỳ, các yêu cầu của EPA phải được tuân thủ ở cả cấp quốc gia và khu vực. Theo Hiệp định Montreal Protocol, EPA đã áp đặt các hạn chế đối với các hóa chất làm suy giảm tầng ôzôn. Tuy nhiên, do hầu hết các hóa chất bị hạn chế này đã không còn được sử dụng trong công thức các loại keo phủ conformal coating trong nhiều năm qua, nên hiện nay vấn đề tầng ôzôn không còn là mối quan tâm chính.

- CARB (California Air Resources Board) và các quy định khu vực khác: Các cơ quan địa phương ngày càng đóng vai trò quan trọng hơn trong các hạn chế về môi trường. CARB là một trong những cơ quan đầu tiên đặt ra các hạn chế về VOC (hợp chất hữu cơ bay hơi – các hóa chất góp phần hình thành sương mù) theo từng danh mục sản phẩm. Các cơ quan khu vực khác cũng theo sát. Gần đây, tiềm năng làm nóng toàn cầu (GWP) là chủ đề được quan tâm nhiều.

Kết luận

Qua bài viết này, Điện tử Hatakey đã chia sẻ những kiến thức cơ bản về quá trình tẩm phủ cũng như phương pháp tẩm phủ cho bo mạch điện tử sau khi hoàn thiện cũng như cách để lựa chọn quy trình tẩm phủ phù hợp cho các sản phẩm điện tử của bạn.

Nếu các bạn có bất cứ thắc mắc gì hoặc cần tư vấn về quy trình tẩm phủ cho sản phẩm bo mạch của mình hãy liên hệ ngay với chúng tôi tại đây để được hỗ trợ giải đáp!

Xin chân thành cảm ơn!

English

English