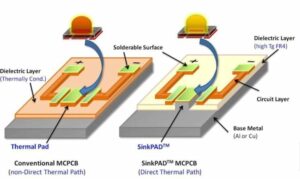

Trong lĩnh vực thiết kế và sản xuất mạch in (PCB), đặc biệt là các ứng dụng công suất cao như hệ thống đèn LED hiệu suất cao cho ô tô, hoặc xe máy, bộ nguồn chuyển mạch, hoặc các module công suất,… quản lý nhiệt luôn là một trong những thách thức lớn nhất. Công nghệ Direct Thermal Path (DTP) ra đời như một giải pháp hiệu quả giúp cải thiện đáng kể khả năng tản nhiệt của mạch PCB so với các công nghệ truyền thống sử dụng mạch lõi Nhôm/ Đồng thông thường (Metal Core PCB). Hãy cùng Điện tử Hatakey tìm hiểu về công nghệ DTP và những ứng dụng của nó qua bài viết này nhé!

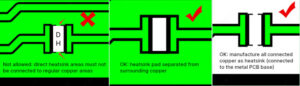

Hình 1. Mạch led gia công trên mạch lõi kim loại truyền thống và theo phương pháp DTP

1. Mạch lõi kim loại truyền thống Metal Core PCB (MCPCB)

Bảng mạch in lõi kim loại (MCPCB), còn được gọi là PCB nền kim loại cách điện (Insulated Metallic Substrate – IMS) hay PCB nhiệt là lựa chọn đã khá quen thuộc với chúng ta khi thiết kế các bo mạch có yêu cầu đặc biệt về tản nhiệt như các hệ thống LED công suất cao… Trái ngược với mạch FR4 lõi thủy tinh truyền thống, là đây là các mạch PCB có lõi làm bằng vật liệu kim loại (thường là nhôm hoặc đồng) được sử dụng như là bộ phận tản nhiệt cho các linh kiện quan trọng trên bo mạch.

Người dùng có thể chọn vật liệu lõi cơ bản của mình dựa trên các ứng dụng khác nhau. Trong số tất cả các kim loại này, xét đến độ dẫn nhiệt, độ cứng và chi phí, nhôm là lựa chọn kinh tế nhất. Đồng có hiệu suất tốt hơn nhưng tương đối đắt hơn.

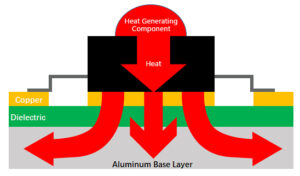

Mạch MCPCB thường bao gồm một lớp đồng dẫn điện, một lớp cách điện và một lớp nền kim loại.

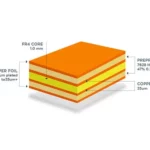

Hình 2. Cấu trúc cơ bản của một mạch lõi nhôm truyền thống

2. Công nghệ tản nhiệt trực tiếp Direct Thermal Path là gì?

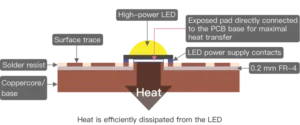

Direct Thermal Path (DTP) hay Direct Heatsink là công nghệ PCB cho phép truyền nhiệt trực tiếp từ linh kiện sinh nhiệt xuống lớp tản nhiệt, mà không cần phải thông qua nhiều lớp vật liệu cách điện như ở các PCB thông thường. Cốt lõi của DTP nằm ở việc thiết kế các vùng dẫn nhiệt bằng kim loại (thường là đồng) chạy xuyên suốt từ bề mặt gắn linh kiện đến lớp lõi tản nhiệt, tạo thành một “con đường nhiệt trực tiếp”.

Hình 3. Công nghệ truyền nhiệt trực tiếp DTP

Cấu trúc của mạch DTP PCB

- Lớp đồng bề mặt (Top Copper Layer): nơi gắn các linh kiện, đặc biệt là các linh kiện công suất như MOSFET, LED, IGBT…

- Lớp dẫn nhiệt trực tiếp (Thermal Pad hoặc Metal Core): thường là miếng đồng dày hoặc lõi kim loại nằm ngay dưới linh kiện sinh nhiệt.

- Lớp cách điện mỏng (Dielectric Layer): được tối ưu để có điện trở nhiệt thấp nhất có thể.

- Lõi kim loại (Metal Core): thường là nhôm hoặc đồng, giúp dẫn nhiệt ra các bộ phận tản nhiệt hoặc vỏ máy.

3. Ưu điểm nổi bật của công nghệ Direct Thermal Path

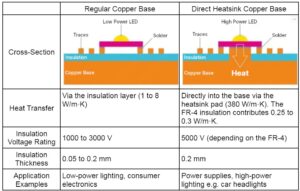

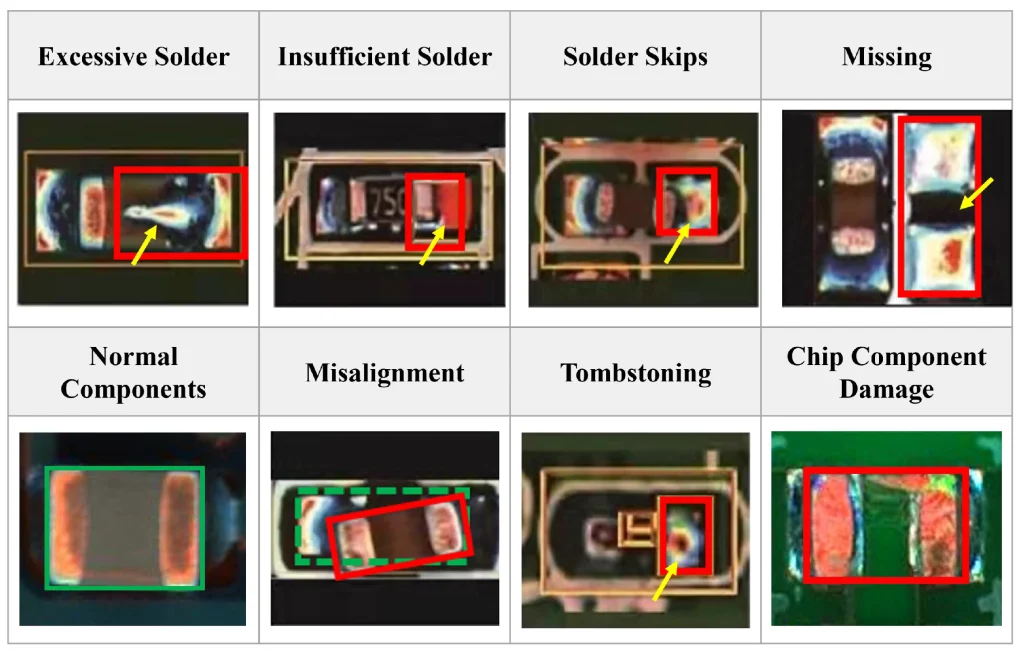

Hình 4. So sánh giữa công nghệ mạch đồng truyền thống và công nghệ truyền nhiệt trực tiếp (Direct Thermal Path) trên mạch lõi đồng

- 🔥 Khả năng tản nhiệt vượt trội: Đối với các mạch nhôm đồng truyền thống nhiệt từ linh kiện phải truyền qua một lớp cách điện mới đến lớp lõi kim loại bên dưới nên thường hệ số truyền nhiệt chỉ đạt 1-8 (W/m.K). Đối với công nghệ DTP hệ số truyền nhiệt có thể lên đến 380 (W/m.K).

- ⚡ Phù hợp với ứng dụng công suất cao: như LED công suất lớn, điện tử ô tô, nguồn DC-DC, thiết bị viễn thông…

- 🔧 Thiết kế linh hoạt: có thể tùy chỉnh vùng DTP để phù hợp với từng linh kiện hoặc cụm linh kiện riêng biệt.

- 📏 Hỗ trợ thiết kế mạch nhỏ gọn: vì hiệu quả tản nhiệt cao, không cần các giải pháp làm mát ngoại vi cồng kềnh như tản nhiệt rời hoặc quạt gió…

4. Ứng dụng của công nghệ truyền nhiệt trực tiếp (Direct Thermal Path)

- Đèn LED công nghiệp và chiếu sáng ngoài trời, Led siêu sáng trên ô tô, xe máy…

- Nguồn tổ ong công suất cao

- Driver LED hiệu suất lớn

- Mạch điều khiển động cơ điện

- Bộ chuyển đổi năng lượng tái tạo (solar inverter, wind controller…)

5. Những lưu ý khi thiết kế và sản xuất PCB DTP

Hình 5. Lưu ý khi thiết kế phần tản nhiệt trực tiếp (Direct Thermal Path)

- Khi thiết kế các mạch truyền nhiệt trực tiếp (Direct Thermal Path) các phần tiếp xúc tản nhiệt trực tiếp giữa linh kiện và lõi đồng cần được vẽ dưới dạng hình vuông hoặc đa giác có độ rộng tối thiểu mà 1mm về mọi hướng. Cần chú ý phần tản nhiệt này không được kết nối với các phần đồng xung quanh hoặc đường mạch trừ khi bạn muốn mở rộng phần tản nhiệt.

- Phần tản nhiệt nên được thể hiện trên một lớp riêng và có chú thích rõ ràng. Điều này giúp nhà máy dễ dàng nắm được vị trí và kích thước của lỗ tản nhiệt, hiểu được ý đồ thiết kế.

- Không thể sử dụng lỗ Via vì các lỗ trên lớp FR-4 không được mạ. Đường kính mũi khoan tối thiểu là 1 mm; chiều rộng khe tối thiểu là 1,6 mm. Mạch thường sẽ được mạ OSP sau khi hoàn thiện. Các mạch lõi đồng thường có thể ghép tấm để dễ gia công hàn nhưng sẽ chỉ chấp nhận phay rãnh chữ V. Bạn nên tham khảo và kiểm tra kỹ năng lực gia công của nhà máy trước khi đặt mạch.

- Kiểm soát lớp cách điện (dielectric) là cực kỳ quan trọng – phải mỏng có khả năng truyền nhiệt tốt nhưng vẫn đảm bảo cách điện tốt.

- Gia công cơ khí như đục lỗ, đột lõi cần độ chính xác cao, tránh ảnh hưởng tới hiệu năng truyền nhiệt.

- Đảm bảo độ đồng đều giữa các vùng DTP để tránh điểm nóng (hotspot) trên bề mặt PCB.

- Cân nhắc giữa chi phí và hiệu quả – công nghệ DTP thường tốn kém hơn PCB truyền thống, nhưng là khoản đầu tư đáng tiền cho các ứng dụng yêu cầu cao về hiệu suất truyền nhiệt.

6. Kết luận

Công nghệ Direct Thermal Path là bước tiến quan trọng trong việc giải quyết bài toán tản nhiệt trên PCB hiện đại. Với khả năng truyền nhiệt trực tiếp và nhanh chóng từ linh kiện tới lớp tản nhiệt, DTP không chỉ giúp cải thiện hiệu suất làm việc mà còn nâng cao độ bền của toàn bộ hệ thống điện tử.

English

English